AGV自動搬送ロボットやAMR自律移動ロボットを導入することで、商品の搬送や棚入れ・棚出し作業を自動化できます。

これにより、人手不足の解消や作業効率の向上が期待できます。

そのロボットは人と協働して作業ができます。

ですから、倉庫スタッフがより付加価値の高い作業に集中でき、生産性が向上します。

倉庫管理システムWMS(Warehouse Management System)は、在庫の追跡、ピッキング、出荷、在庫補充などの倉庫内のプロセスを自動化するシステムです。

そのWMSとAGV/AMRの連携現場では、

・リアルタイムなデータ交換

・タスクの割り当て

・経路情報の共有

・安全管理

といった要素により、倉庫内の作業は効率化され、人的ミスを減らします。

そして、全体の生産性を向上させることが可能になっています。

「リアルタイムなデータ交換」;倉庫内の在庫状況や搬送状況が常に最新の状態に保たれます。

「リアルタイムなデータ交換」;倉庫内の在庫状況や搬送状況が常に最新の状態に保たれます。

WMSは、ロボットの動作状況や作業の進行具合をモニタリングし、必要に応じてタスクの変更や再配分を行うことができます。

「タスクの割り当て」;WMSが管理している作業状況をもとに、最適なロボットに対してタスクの割り当てを行います。

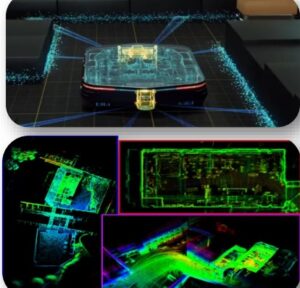

「経路情報の共有」;AGVやAMRは、事前に設定された倉庫地図データや経路情報を使い、ロボットが移動する最適な経路や混雑するエリアを考慮し、作業を効率化しながら、WMSが管理する在庫の配置情報を基に、ロボットは効率的に移動して必要な商品をピッキングし、目的地まで搬送します。

「安全管理」;倉庫内でのロボットの動作エラーや障害物の検知も、WMSとの連携で迅速に対応できます。

作業マニュアルの整備や、従業員のトレーニングを行って、効率よく作業できるようにすることは大切です。

合わせて、ロボットの動きを最適化するためのアルゴリズムを利用することで、AGV・AMRの稼働効率を最大化することも大切です。